パーツカウンター/人手不足解消、出荷現場の生産性改善への提案(1)

💪働き方改革改革とパーツカウンター

1)計数作業

個数出荷、小分け作業で悩んでいる皆様、ビジランス効果という言葉をご存知ですか。人間が複数の作業を同時に行う実験で、30分経過頃から、検出能力が落ちることを「ビジランスの30分効果」と言われています。つまり、一般的に人間は30分程度しか集中力が続かないということを示しています。異物をチェックするための目視コンベヤで作業員は30分毎に立ち位置を変える、コンベヤを変えて作業をしないと、異物除去の率が落ちると言われています。

それでは数を数える作業はどうでしょうか?人が机に座って微細な種子の数を数えています。私は3,500個カウントに45分かかりました。頭や目が痛くなりました。とても毎日できません。数を数えて出荷するというのは大変な作業なのです。ものづくりは出荷して完結します。本当は出荷までがものづくりなのです。

ワークが金属やプラスチックパーツの場合にはカウンティングスケールが使われます。

パーツ、ワークの単重を計算して、100個なら100倍を目標値とします。単重にばらつきが多いもの、目標値が1000個、5000個、1万個と大きな数字場合には誤差が何倍にもなり、過数出荷となってしまいます。私は小数点8桁の卓上スケールを見たことがあります。価格は100万を優に超えるでしょう。小数点8桁となると、通常の鉄製の机では使用できません。本来なら石の上に乗せます。石は温度による変化が少ないからです。完全な風防も必要です。わずかな振動で数字が変化しますし、恒温恒湿の作業部屋でないと使えません。しかし、実際にはそのような環境にありませんでした。その机の横に紙が貼ってあって、「No.****は4個まで、No.****は3個までOK」と張り紙が貼ってありました。この装置は多分お客様が見に来たときに「当社はこんな高価で小数点が8桁などというハカリで御社向けの製品をカウントしていますよ」という営業的アピールが主だと感じました。

2)数を数える現場は?

日本の製造業においてはものづくりの生産性は世界有数です。しかし、同じ工場でも川上から下って、個包装や小分け包装、計数作業、出荷現場では人が多数います。多くの方が女性です。仕事は慣れてとても速く、伝票をチラ見しただけで、片手はパッキンを握っている、体はすでに動いています。ある現場では応援できた人の3倍は仕事をする方を見ました。どんな装置機械も敵いません。しかし、そのような現場も高齢化が進み、新しい人が勤めなくなってきています。

* 個人に負わせる責任は仕組みの無責任

これは計数包装された袋にカウント作業者の個人印を押しています。もし数が100個に満たなかったら、担当者の責任となります。これがアメリカだったら個人が訴訟の対象となるでしょう。会社として製品を数えて売るのに、個人に責任を負わせるのはもう無理があります。会社の仕組みの問題を個人に押しつけています。昭和と平成を引きずっていると言えます。

人間の5本の指に勝てる装置はありません。そこまで器用に仕事をできません。そのため、例え1,000万の設備投資を出荷現場でしても、必ずしも製造現場のような生産性向上を計算できません。「人を削減できない。一日動かない装置を入れても仕方ない」と稟議でカットされます。そうなると、いつまで経っても人手となります。改善されません。数年後に新しい部長が赴任すると、また同じ議論を始めます。そして、同じような議論の末、今まで通りとなります。いつまで人をそんなに安く使えるのでしょうか?

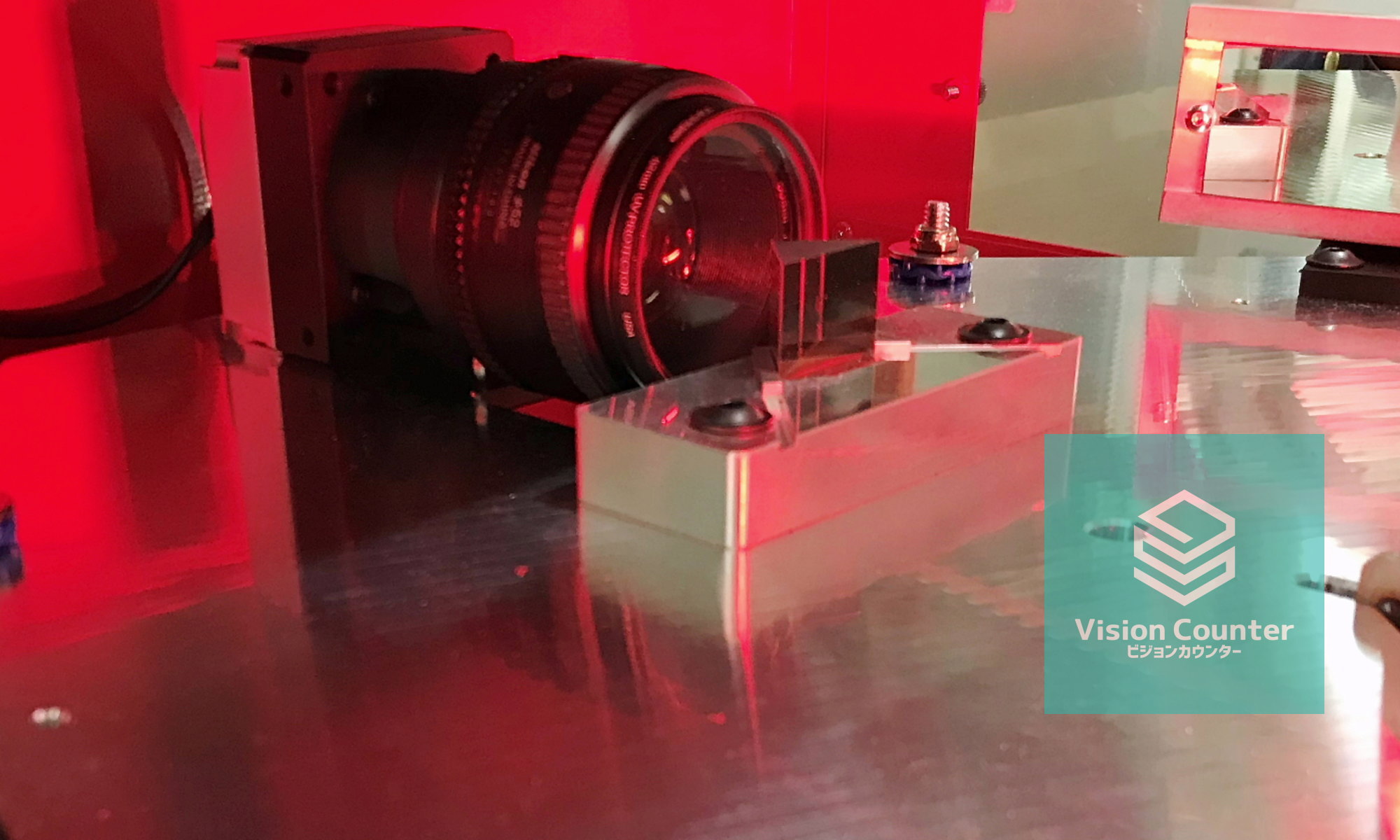

当社が提案する場合には、「ポストコロナ時代では現在の人員をそのままにして、一部を自動化し、自動化の比率を徐々に上げて、現場の働き方改革を目指しませんか。慣れた人に敵うものはないです。その方々は貴重な財産です。削減する必要はないです。」と説明しています。インダストリアルのスワロフスキーでも1,000種類以上ありました。それを全て自動化できるわけでもありませんでした。パーツカウンターを導入し、徐々に自動化できる品種を増やして、今は数百種になっています。

現在のライン、現在のシステムの脇に自動化ラインを置いて、働きやすい現場、人に負担の少ない現場を築いていきませんか。当社のパーツカウンターはそのような現場で活躍できます。

✅official ホームページはコチラ

👇👇👇

フィーダー式自動計量機、超小型給袋式包装機、パーツカウンターなら株式会社松楽産業

✅YouTube,パーツカウンターのチャンネルはコチラ 👍

👇👇👇

パーツカウンターと計量包装機(松楽産業)

✅フェイスブック: https://www.facebook.com/shoraku3384/

✅Twitter ㈱松楽産業: https://twitter.com/shorakujp/