【保存版】抹茶用・粉体用フィーダー式計量機の全て仕組みから導入事例まで完全網羅

こんにちは!食品製造業で粉体を扱う皆様にとって、「抹茶用・粉体用の高精度計量」は避けて通れない重要課題ですよね。今日は、この課題を飛躍的に改善する最新技術について、どなたにもわかりやすく徹底解説していきます。

🔸 粉が舞い上がって作業環境が悪化している

🔸 湿度の変化で粉体がブリッジを起こして生産が止まる

🔸 高価な抹茶の原料ロスを何とか減らしたい

🔸 もっと効率的に、正確に計量したい

これらの悩みを抱えているなら、この記事はまさにあなたのために書かれています。

📚 本記事で得られる知識

抹茶用・粉体用フィーダー式計量機について、基礎知識から最新技術、導入効果、そして実際の運用ノウハウまで、5000字を超える圧倒的な情報量でお届けします。読み終える頃には、粉体計量の課題解決への明確な道筋が見えているはずです!

🔬 なぜ粉体計量は難しいのか?粉体が複雑である3つの理由

粉体を扱う製造現場の方なら誰もが感じる「なぜ粉体の計量はこんなに難しいのか」という疑問。液体なら流量計で簡単に測れるのに、粉体となると話は別です。その理由を科学的に解明していきましょう。

第一の理由:粉体は3つの異なる相で構成される特殊な材料

【図1:粉体の3つの相の概念図】

固体(粒子)+液体(水分)+気体(空気)=複雑な粉体挙動

粉体というものは、実は非常に複雑な構造を持っています。一見すると単純な「粉」に見えますが、実際には固体(粒子そのもの)、液体(粒子表面や内部の水分)、気体(粒子間の空気)という3つの相が同時に存在している特殊な材料なのです。

たとえば、ガラス瓶に入った小麦粉を想像してみてください。瓶をゆっくり傾けた時と、瓶を何度もタッピングした後では、流れ方がまったく違いますよね。これは、タッピングによって粒子間の空気が抜け(空隙率の低下)、粒子同士の接触面積と接触圧力が増大したためです。

抹茶の空隙率は緩慢充填時の60%から、タッピング後には35%まで低下!

流動特性が劇的に変化します

第二の理由:外部要因による挙動の劇的な変化

【図2:粉体の流動性に影響を与える要因の関係図】

外部要因(圧密・通気・含水量・時間・温度)× 粒子特性 = 流動性の決定

粉体の挙動を複雑にしている二つ目の要因は、外部環境の影響を極めて受けやすいという特性です。主な外部要因とその影響を整理してみましょう。

1)圧密による影響

ホッパーやフィーダー内で粉体が自重により圧縮されると、粒子間の接触面積が増大し、流動性が大きく低下します。特に抹茶用の微粉末では、わずか50cmの高さから落下させただけで、かさ密度が1.5倍になることもあります。

2)通気(エアレーション)の影響

混合工程や充填工程では、意図せずエアレーションが発生し、粉体がまるで液体のような流動性を示すことがあります。粒子間空気量が増大すると、粒子間の摩擦が減少し、制御不能な流動が起こる場合があります。

3)湿度の影響

抹茶用粉体は特に吸湿性が高く、相対湿度が60%を超えると急激に流動性が低下します。実際の製造現場では、朝と夕方で湿度が20%も変化することがあり、この変化だけで計量精度が±3%も変動することがあります。

4)時間経過による固結

粉体を貯蔵しておくと、時間とともに固結が進行します。特に抹茶用粉体では、24時間の静置で流動性が30%低下するケースも報告されています。

第三の理由:粒子特性の多様性と相互作用

粉体を構成する粒子そのものの特性も、計量を困難にする大きな要因です。粒径、形状、表面性状、密度、硬度、帯電性など、実に多様な特性が絡み合って、粉体全体の挙動を決定しています。

⚡ 重要な法則

「粒径が1/10になると、比表面積は10倍になり、粒子間相互作用は飛躍的に増大する!」

抹茶用の微粉末(10〜20μm)では、この影響が特に顕著に現れます。

⚠️ 抹茶計量における5つの特殊な課題と現場の実態

1.微粉末の舞い上がりによる作業環境悪化と原料ロス

抹茶は平均粒径が15μm前後と極めて細かく、わずかな気流でも舞い上がってしまいます。

年間大幅な原料ロス発生!

2.湿度変化によるブリッジ現象と生産停止リスク

抹茶用粉体の流動性は、相対湿度60%を境に急激に変化します。湿度65%の環境では、ブリッジ現象の発生確率が70%まで上昇します。

一度ブリッジが形成されると:

🔸 生産ライン5分以上停止

🔸 大きな機会損失

3.高価な原料のロス削減要求と経済的プレッシャー

抹茶の原料価格:3,000〜5,000円/kg

一般的な小麦粉の10倍以上!

わずか0.1%の計量誤差でも、年間で数百万円の損失につながります。

4.HACCP対応など厳格化する衛生管理基準

2021年のHACCP完全義務化以降、求められる管理項目は年々増加。

特にアレルゲン対応では、品種切り替え時に1時間の洗浄作業が必要なケースも。

5.多品種小ロット生産への対応と段取り替え時間

1日に10品種以上の切り替えを行う工場も珍しくありません。

従来の計量機では、段取り替えに60分以上かかり、実質的な生産時間が1日6時間まで減少してしまうケースも。

フィーダー式の革新的な動作原理

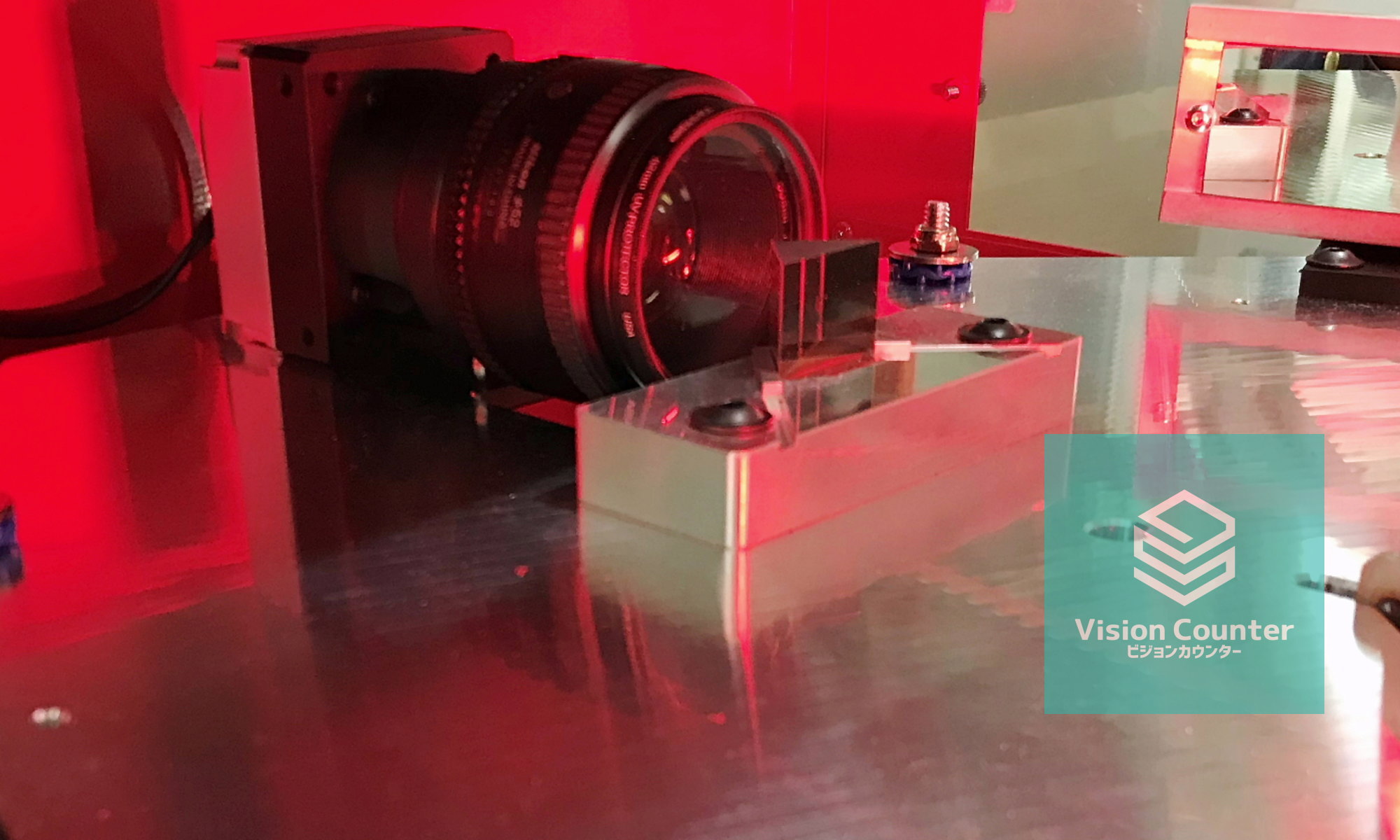

【並列フィーダー式計量機の構造】

【小グラム用V字フィーダー式計量機】

フィーダー式計量機は、スクリューやバイブレーターなどの送り機構(電磁フィーダー)により、粉体を強制的に搬送しながら計量する方式です。

🎯 最大の特徴

従来方式との決定的な違い:5つの技術的優位性

✨ 最新型フィーダー式計量機の革新的な7つの機能とその効果

1.並列型フィーダー構造

大投入と小投入を同時並行で制御。右側の幅広フィーダー(大投入用)と左側の狭幅フィーダー(小投入用)の絶妙な連携。

150%の高速化実現!

2.床吹き抜け構造(オプション)

【床をなくして粉塵を下に落とします】

【粉塵の回収シュート】

オールステンレス製の本体に床吹き抜け構造を採用。床に降り積もる粉体を床下のビニール袋で直接回収。

清掃時間67%削減!

3.粉塵防止みの笠(オプション)

【直下落としシュート先端部に粉塵防止みの笠付】

排出シュート先端の独自形状「みの笠」が、流体力学に基づいて粉塵の飛散を効果的に防止。

4.タンクタタキ装置(オプション)

タイマー型自動タタキ装置がタンク内部のブリッジを解消します。

ブリッジ発生率90%削減!

5.特殊表面処理(オプション)

【ブラスト型高摺動性表面処理。コーティングは行っていません】

ナノレベルの微細構造を持つ特殊表面処理により、粉体付着を物理的に防止。

6.パッチン錠脱着式(オプション)

工具不要のパッチン錠により、フィーダー部分の脱着が10分以内で完了。

段取り時間70%短縮!

7.風送装置(オプション)

【風送装置】

強力なエアー圧(0.2〜0.6MPa可変)により、流動性の低い粉体も確実に搬送。

🏆 導入成功事例:具体的な改善実績

静岡県A社 – 生産性30%向上と品質安定化

静岡県の製茶メーカーA社では、並列型フィーダー式計量機の導入により、時間あたり生産量が300袋から400袋に増加。

生産性300袋/時 → 400袋/時(33%向上)

計量精度±1.5% → ±0.1%(15倍向上)

クレーム件数月3件 → 0件

投資回収期間10ヶ月

🔧 テスト計量から導入まで:リスクを最小化するステップ

1.無料サンプルテスト

お客様の実際の粉体を使用して、無料でテスト計量を実施。計量精度、処理速度、粉塵発生状況などを詳細にレポートします。

2.カスタマイズ提案

粉体特性や生産要件に応じた最適なカスタマイズを提案。既存ラインとの整合性も含めて、トータルな生産性向上を実現します。

💴 補助金活用で導入コストを削減する方法

高性能な設備への投資を補助金でサポート!

*小規模事業者持続化補助金の活用

機械装置費の2/3(上限200万円)が補助されます。

生産性向上に直結するフィーダー式計量機は、採択率が非常に高い傾向にあります。

*中小企業省力化補助金の活用

機械装置費の2/3が補助されます。

地域別支援制度の併用

🌸 静岡県:「茶業振興補助金」

🍵 京都府:「伝統産業イノベーション補助金」

実質的な自己負担を50%以下にすることも可能です。

申請成功のポイント

✅ 生産性向上率30%以上

✅ 原料ロス削減率80%以上

✅ 投資回収期間18ヶ月以内

具体的な数値目標を明記することが採択への近道です。

📋 10のチェックポイント:導入を成功させるための確認事項

1.粉体特性の把握:粒径分布、かさ密度、安息角、流動性指数の測定

2.処理能力の明確化:時間あたり処理量、計量精度、充填容器サイズの確定

3.設置環境の確認:スペース、温湿度、電源容量、圧縮空気の確認

4.衛生管理基準:HACCP対応、アレルゲン管理、洗浄バリデーションの要件確認

5.オプション機能:自動供給装置、集塵装置

6.投資対効果:初期投資、ランニングコスト、削減効果の詳細試算

7.将来の拡張性:生産量増加、新製品対応、自動化推進への対応可能性

🎯 まとめ:粉体計量の未来を切り拓く戦略的投資

✅ 計量精度±0.1%の実現

✅ 原料ロス90%削減

✅ 生産性30%向上

✅ 人件費50%削減

これらは決して夢物語ではなく、実際に多くの企業が達成している現実です!

粉体計量の複雑さは、3つの相の存在、外部要因への敏感性、粒子特性の多様性に起因します。これらの課題を克服する最新のフィーダー式計量機は、単なる計量装置ではなく、製造現場の生産性と品質を飛躍的に向上させる戦略的な投資です。

投資回収期間も6〜18ヶ月と短く、補助金活用によりさらに導入しやすくなっています。技術は日々進歩しています。IoTとの融合により、予知保全や遠隔監視も可能になりつつあります。

今こそ、粉体計量の課題を根本的に解決し、

競争力のある製造現場を実現する絶好のタイミングです!

株式会社松楽産業からのご提案

お客様の粉体特性に最適な抹茶用・粉体用フィーダー式計量機をご提案いたします

✨ 無料サンプルテスト

✨ 補助金申請サポート

すべて対応いたします!

📞 お電話:03-3384-4101

🌐 お問い合わせホーム:https://shoraku-jp.com/

貴社の粉体計量の課題を解決し、

新たな成長への第一歩を踏み出すお手伝いをさせていただきます!