計数機とは?

計数器とは、数えたいもの(物品、金額、数量など)の個数を、正確かつ迅速に数えるために用いられる器具・機械の総称です。用途は幅広く、手動で数を数えるカウンター(数取器)から、紙幣や硬貨を自動で計数する機械、工業部品や医薬品を数えるカメラ式・重量式計数機まで多岐にわたり、その技術は過去30年で飛躍的に進化してきました。

●主な種類と用途…

- 数取器

手動でボタンを押し、任意の数量を記録するための道具です。交通量調査や入場者数の計測などに利用されます。 - 計数機

製造現場や物流現場で、部品や製品の個数を自動で高速かつ正確に計測・カウントする装置です。人手による誤差をなくし、作業の効率化に貢献します。 - 紙幣計数機

紙幣や商品券などの券種を、枚数や金額別に計数する装置です。異物混入検知機能や、金種別に集計できるタイプなどがあります。 - 血球計数器

医療分野で使われる装置で、白血球や赤血球などの血液細胞の数を測定し、病気の診断や評価に役立ちます。 - 個数計(計数秤)

部品や食品、種子など、様々な物品の個数を計測するのに用いられる「カウンティング・スケール」と呼ばれるものです。

●主な計数器の種類

「手動の計数器」

- 人手による目視計数

最も原始的な「人手による目視計数」 これは確実ですが、時間がかかり、人的ミスも避けられません。

これは確実ですが、時間がかかり、人的ミスも避けられません。

人による計数作業

- 数取器(かずとりき)

指でボタンを押して数を数える handheld の道具です。

「自動化された計数器」

- 紙幣計数機:紙幣やギフト券などの券種を自動で数え、金額や枚数を集計します。

- 硬貨計数機:混合した硬貨を金種ごとに選別して計数します。

- 個数計(パーツカウンター)

工業部品などの個数を計数するための電子はかりです。? - カメラ式計数機

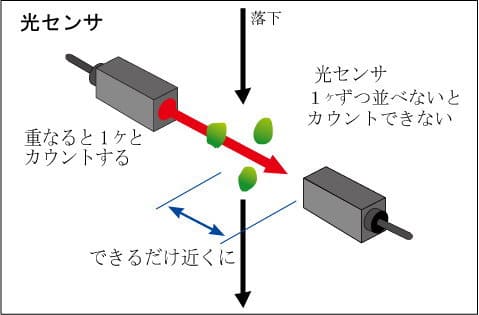

(パーツカウンター:光センサー式の生産カウンター)

カメラで物体を認識し、個数を計数するものです。 これは落下するパーツを光軸で検知しますが、重なったパーツを1個として誤認識する問題がありました。

これは落下するパーツを光軸で検知しますが、重なったパーツを1個として誤認識する問題がありました。

光センサ型の概念

![]() 初期のカメラ式パーツカウンターにおいて、AI制御が導入される前の主な課題は、

初期のカメラ式パーツカウンターにおいて、AI制御が導入される前の主な課題は、

AI制御が導入される前のカメラ式パーツカウンターは、オペレーターが面積、形状、エッジ検出などの複雑なパラメータを手動で設定・管理する必要があり、これが大きな課題でした。

- 重量式計数機(パーツカウンター)

重量を基に個数を算出するもので、極小部品の計数などに適しています。 これは個々のパーツの重量を基準に部品カウントを行いますが、メッキの厚みや材質のばらつきがある部品では誤差が大きくなってしまいます。

これは個々のパーツの重量を基準に部品カウントを行いますが、メッキの厚みや材質のばらつきがある部品では誤差が大きくなってしまいます。

カウンティングスケールの例

![]() 従来の重量式計数機が正確な個数管理を困難にする主な理由

従来の重量式計数機が正確な個数管理を困難にする主な理由

従来の重量式計数機は個々のパーツの重量を基準に個数を算出しますが、

メッキの厚みや材質のばらつきがある部品では誤算が大きくなるため、正確な個数管理が困難でした。

- タブレット計数機

医薬品の錠剤やカプセルなどを高速かつ正確に計数します。

●計数器の用途例…

- 製造・物流業:部品や製品の個数管理、在庫管理、棚卸し?

- 医療分野:医薬品の錠剤やカプセルの包装工程での計数?

- 金融機関・店舗:紙幣や硬貨の計数、金種別の集計

- イベント・調査:入場者数や交通量などの調査(数取器を使用)

●計数器の機能とメリット

- 高速・高精度な計測

人手による計測の誤差を防ぎ、正確な数量を迅速に把握できます。

人手による計測の誤差を防ぎ、正確な数量を迅速に把握できます。 - 省力化と効率化

大量の物品を扱う場合でも、自動で計数するため作業者の負担が軽減され、業務効率が向上します。

大量の物品を扱う場合でも、自動で計数するため作業者の負担が軽減され、業務効率が向上します。 - 品質管理とトレーサビリティ

正確な数量を把握することで、品質管理が向上し、製品の入出荷管理や在庫管理が容易になります。

正確な数量を把握することで、品質管理が向上し、製品の入出荷管理や在庫管理が容易になります。

このように計数器は、私たちの身近な場面から産業、医療分野まで幅広く活用されている、数量を数えることに特化した便利な道具・装置です。

製造業の部品カウント革命!AI搭載パーツカウンターで実現する計数自動化の完全ガイド

この項では、計数機の基礎知識から進化の歴史、革新性、AI制御が変える計数作業の未来などについて記してます。これから計数機(パーツカウンター)の導入や変更をご検討される方々のご参考になれば幸いです。

① 製造現場の計数作業が直面する課題

製造業の皆様、日々の部品管理や生産管理でこんなお悩みはありませんか?

「ネジ、ビスやボルトの計数機を使っているが、精度が不十分」「人手による部品カウントに時間がかかりすぎる」「重量式の計数機では個体差があるパーツの正確な個数カウンターとして機能しない」「目標値が100個程度のピッキング用に使いたい」「トヨタ生産方式のため、1回の個包装する袋の数が少ない」

実は、製造業における計数作業のミスは、年間で数億円規模の損失につながることもあります。特に近年の人手不足により、限られた人員で高精度な部品数量カウントを行うことは、多くの製造現場にとって喫緊の課題となっています。ピッキングカウンターの導入を検討しても、どのカウントする機械を選べばよいか迷われている方も多いのではないでしょうか。

●カメラ式パーツカウンターの革新性

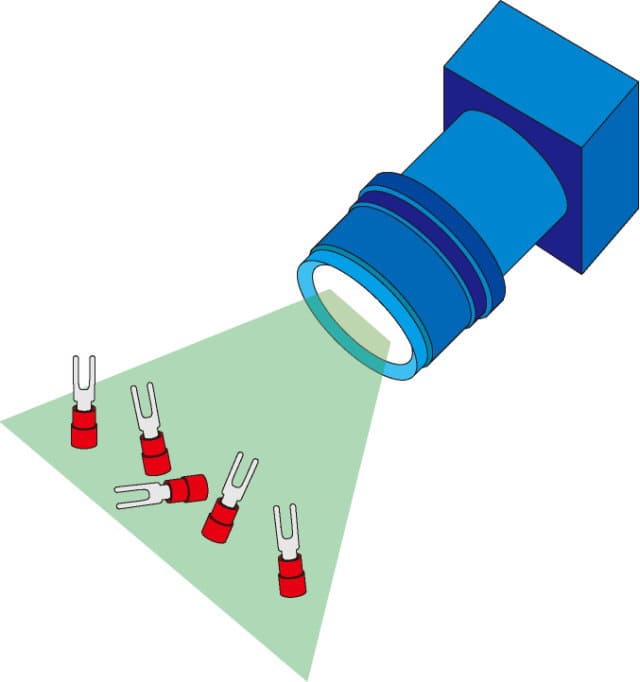

2010年代に入り、画像処理技術の進化により「カメラ式パーツカウンター」が登場しました。これは、落下するパーツのシルエットを高速カメラで撮影し、その画像を処理することで部品数量カウントを正確に行うカウント装置です。

パーツカウンター用カメラ

画像処理の基本的な仕組みは、実はシンプルです。カメラが捉えたパーツの影(シルエット)を、面積や形状などのパラメータに変換し、それを基準に個数を判定します。このカウントする機械は、従来のネジ計数機や生産カウンターでは難しかった複雑形状部品にも対応可能です。

![]() ただし、この「判定」の部分が従来は難しく、オペレーターが複雑なパラメータを手動で設定する必要がありました。シードカウンターのような特殊用途から、一般的な部品カウントまで、すべてに個別設定が必要だったのです。

ただし、この「判定」の部分が従来は難しく、オペレーターが複雑なパラメータを手動で設定する必要がありました。シードカウンターのような特殊用途から、一般的な部品カウントまで、すべてに個別設定が必要だったのです。

![]() ここで重要になってくるのが、次章で詳しく説明する「AI制御」の存在です。

ここで重要になってくるのが、次章で詳しく説明する「AI制御」の存在です。

② AI制御が変える計数作業の未来

なぜAIが必要なのか?従来型計数機の限界

従来のカメラ式パーツカウンターでは、「面積測定画面」でパーツを測定し、その最大値・最小値・平均値を手動で設定する必要がありました。さらに「接近値1」「接近値2」「許容値」など、多数のパラメータを製品ごとに設定・管理しなければならず、これは専門知識がないと非常に困難な作業でした。

例えば、あるネジ計数機の設定をする場合、従来型のカウント装置では以下のような複雑な手順が必要でした。

- 面積測定モードでサンプルを流す

- 得られた数値から標準偏差を計算

- 各種パラメータを手動で入力

- テスト運転で計数精度を確認

- 誤差があれば再調整

カメラと落下する部品

![]() この作業を200種類の部品で行うとしたら、どれだけの時間がかかるでしょうか?ピッキングカウンターとして複数品種に対応させるには、膨大な設定作業が必要でした。

この作業を200種類の部品で行うとしたら、どれだけの時間がかかるでしょうか?ピッキングカウンターとして複数品種に対応させるには、膨大な設定作業が必要でした。

AI搭載型パーツカウンターの圧倒的な優位性

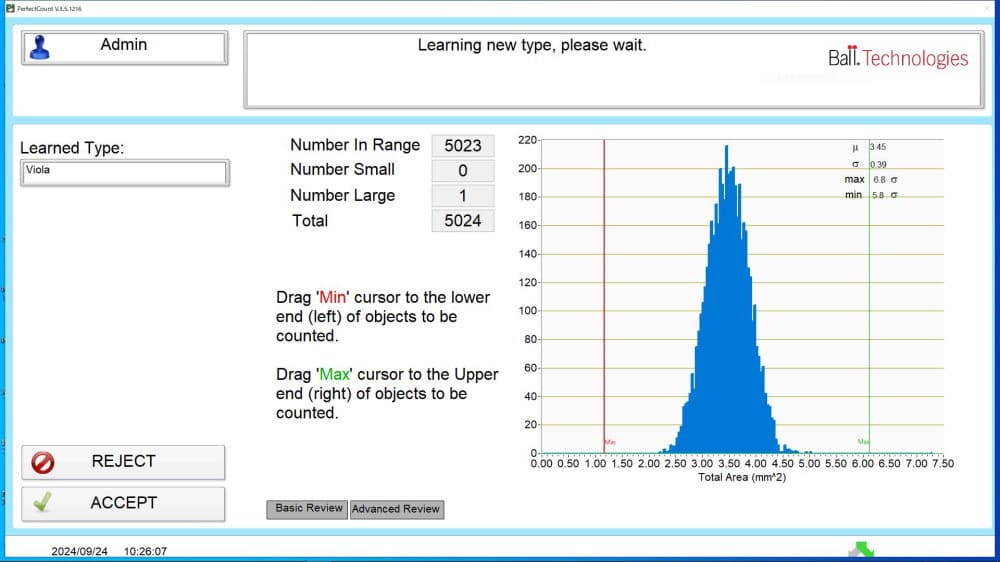

AI搭載の個数カウンターは、この煩雑な設定作業を劇的に簡素化します。AIが持つ「学習機能」により、パーツのサンプルを見せるだけで、自動的に最適なパラメータを設定してくれるのです。これは従来の生産カウンターやカウントする機械では実現できなかった革新的な機能です。

具体的なAI制御のメリットは以下の通りです

高速・高精度な計測

1. 自動パラメータ最適化

AIがパーツの特徴を学習し、面積、形状、エッジ検出などの複数のパラメータを自動的に最適化します。オペレーターは難しい数値設定から解放され、シードカウンターからネジ計数機まで、あらゆる計数作業が簡単になります。

【AIによる学習ヒストグラム】

2. リアルタイム補正機能

環境光の変化や、パーツの向きの違いなどにも、AIがリアルタイムで対応。従来型のカウント装置で頻発していた「光源チェックエリアエラー」などのトラブルが激減します。画像処理技術とAIの組み合わせにより、安定した部品数量カウントが可能になりました。

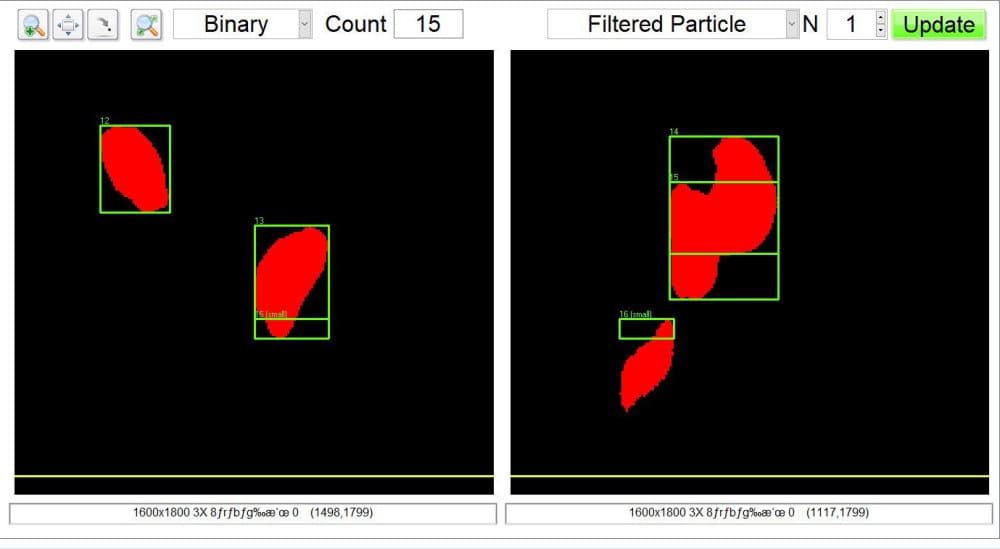

3. 重なり認識の高度化

複数のパーツが重なって落下しても、AIが過去の学習データから正確に個数を判定。計数精度が飛躍的に向上し、ピッキングカウンターとしての信頼性が格段に上がります。

【▲右の重なった1つの画像が左では2個と見えている】

4. 継続的な精度向上

使えば使うほどAIが賢くなり、部品カウントの精度が向上していきます。まさに「成長する計数機」といえるでしょう。

③ 2つの主力機種を徹底解説

製造現場のニーズに応えるため、最新のカメラ式パーツカウンターには大きく分けて2つのタイプがあります。

それぞれに得意分野があり、扱うパーツによって最適な選択が異なります。![]() どちらも優れた画像処理能力を持つカウント装置です。

どちらも優れた画像処理能力を持つカウント装置です。

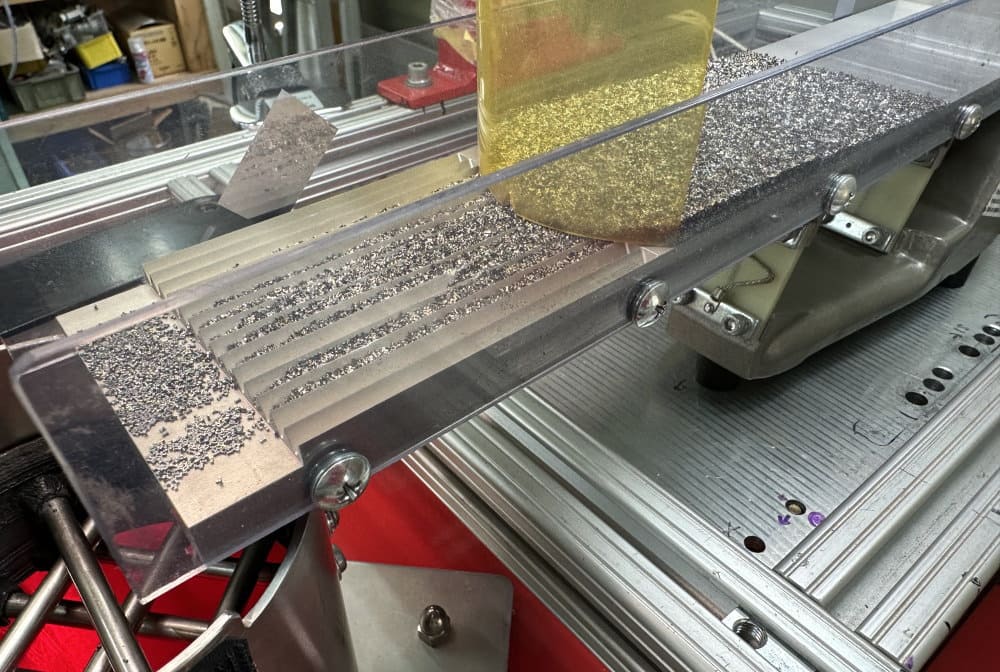

ラインスキャンカメラ

●CCDカメラ式画像処理型パーツカウンターVC-200型

2010年代に入り、画像処理技術の進化により「カメラ式パーツカウンター」が登場しました。これは、落下するパーツのシルエットを高速カメラで撮影し、その画像を処理することで部品数量カウントを正確に行うカウント装置です。

CCDカメラ式画像処理型

パーツカウンターVC-200型

CCDカメラ式画像処理型パーツカウンターVC-200型は、比較的大きなパーツ(5mm以上、最大50mm程度まで対応)の計数に特化した生産カウンターです。

特徴的な4台フィーダー構成

この計数機の最大の特徴は、内部に4台の振動フィーダーを搭載していることです。大量フィーダー2台と少量フィーダー2台が協調して動作し、目標値に向けて段階的にパーツを供給します。例えば、100個の部品カウントの場合、大量フィーダーが85個を高速で送り、残り15個を少量フィーダーがゆっくりと正確に送り込みます。このカウントする機械の精密な制御により、高精度な個数カウンターとして機能します。

姿勢制御スロープの効果

姿勢制御スロープの効果

VC-200型には独自の「姿勢制御スロープ」が搭載されています。これにより、落下するパーツの姿勢を安定させ、カメラが正確にシルエットを捉えることができます。特に、ボルトやナットなど、向きによって見え方が大きく変わるパーツには効果的で、ネジ計数機としても優れた性能を発揮します。

シルエット画像を安定させるために「姿勢制御スロープ」

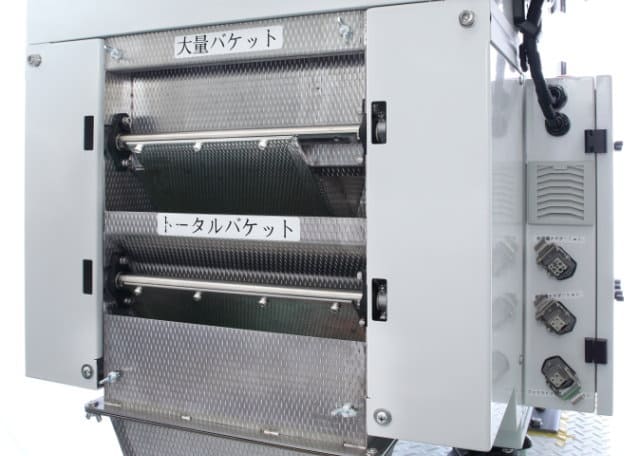

大量バケット・トータルバケット構造

2つの独立したカウントシステムを持つことで、大量処理と精密な部品数量カウントを同時に実現。生産ラインでの連続稼働に最適な設計となっています。バリのある部品や若干の変形があっても、AIが許容範囲を自動調整し、良品のみを確実にカウントします。後工程の自動袋詰め機との連携も容易です。

大量バケットとトータルバケットの例

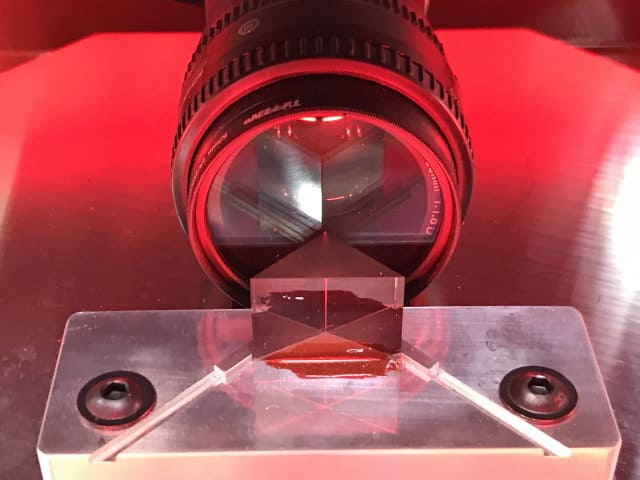

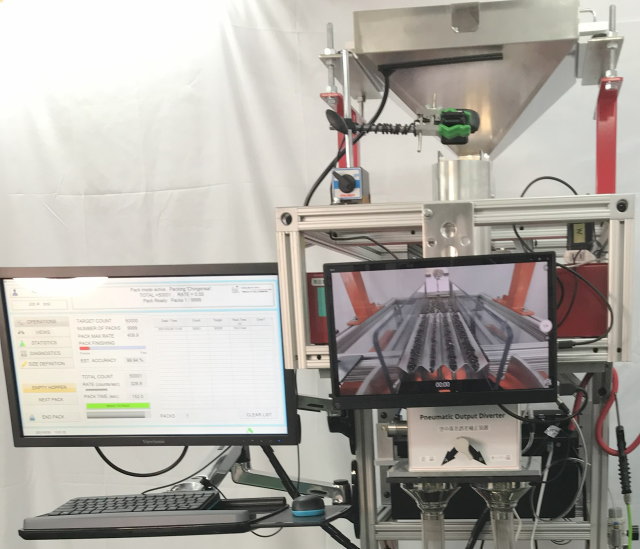

●2方向ミラー分光型カメラ式パーツカウンター

2方向ミラー分光型は、1つのカメラで2方向から同時にパーツを観察する革新的なカウント装置です。

2方向ミラー分光型

カメラ式パーツカウンター

微細部品への対応力

0.3mmという極小パーツから最大5mm程度まで計数可能。電子部品や精密機械部品など、従来の個数カウンターでは対応困難だった微細部品の管理が可能になります。分解能65.5ミクロン、シャッタースピード毎秒33,000回という驚異的な性能により、高速で流れる小さなパーツも確実にキャッチ。シードカウンターとしても活用でき、農業分野での種子の部品カウントにも最適です。

MLCC0603

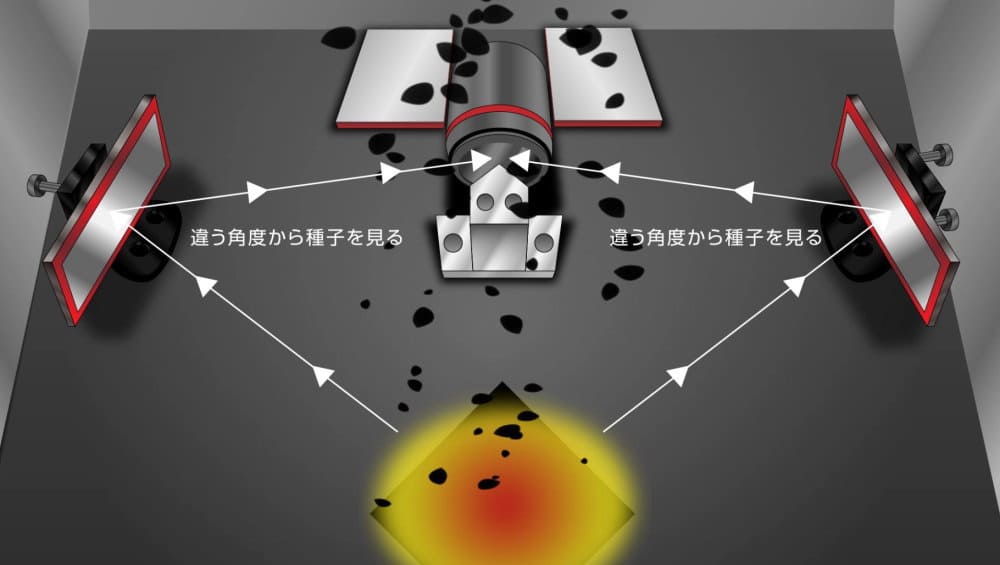

2方向同時撮影による重なり対策

ミラーを使用して1つのカメラで2方向から撮影することで、パーツの立体的な形状を把握。パーツが重なって落下しても、2つの角度からの画像をAIが総合的に判断し、正確な個数を導き出します。従来のピッキングカウンターでは「1 個」と誤認識していた重なったパーツも、確実に「2個」として計数できます。

【中央にカメラ、ミラーで分光して2方向から見ている】

材質を選ばない汎用性

金属、樹脂、ゴムなど、材質による反射特性の違いもAIが自動補正。特にゴム製品やマット調の樹脂部品など、光を吸収しやすい材質でも、適切な照明制御とAI画像処理により高精度な部品数量カウントを実現します。シードカウンターとして農業用種子を扱う場合も、種子の表面状態に関わらず正確な計数が可能です。

コンパクトな設計と簡単操作

内蔵フィーダーは1本のみで、設置スペースを最小限に抑えた設計。限られた製造現場のスペースでも導入しやすい生産カウンターです。品種切り替えも、AIが学習済みのデータを呼び出すだけなので、わずか数分で完了。特別な技術知識は不要で、誰でも簡単にカウントする機械を操作できます。

どちらの機種も、AI制御により学習機能を持ち、使用するほどに精度が向上していく点は共通しています。

④ 最適な機種選定のポイント

●パーツサイズが選定の第一基準

5mm以上の部品の場合

ボルト、ナット、大型コネクタなど、5mm以上のパーツにはCCDカメラ式画像処理型パーツカウンターVC-200型が適しています。4台のフィーダーによる安定供給と、姿勢制御スロープによる確実な画像認識が、大型パーツの高速・高精度な部品数量カウントを実現します。ネジ計数機としても優れた性能を発揮し、自動袋詰め機との連携により、梱包工程まで自動化できます。

5ミリ以上のプラスチックパーツの例

0.3mm~5mmの部品の場合

電子部品、小型ネジ、精密部品など、微細なパーツには2方向ミラー分光型の個数カウンターが最適です。高い分解能により、人の目では数えきれないような小さな部品も確実にカウント。シードカウンターとして種子の計数にも活用でき、農業機械メーカーからも高い評価を得ています。

フィーダー上のMLCC0603の画像

●形状の複雑さと処理速度

複雑な形状のパーツ

端子やコネクタなど、向きによって見え方が大きく変わる複雑形状のパーツは、2方向から同時に観察できる2方向ミラー分光型のカウント装置が有利です。画像処理により立体的な形状認識が可能で、ピッキングカウンターとしての精度が格段に向上します。

φ4.9×内径φ2.5×厚み0.52ゴム

ゴム製品

ただし、サイズが大きい場合はVC-200型の姿勢制御機能も効果的で、生産カウンターとして安定した性能を発揮します。

大量高速処理が必要な場合

1秒間に50個以上の高速な部品カウントが必要な場合、両機種とも対応可能ですが、特に微細部品の大量処理には2方向ミラー分光型が圧倒的な処理能力(最大1秒間1000個)を発揮します。このカウントする機械の高速性は、生産性向上に直結します。

微細な電子部品を

1秒間に1000個以上カウント

●設置環境と投資対効果

設置スペースが限られている場合は、コンパクトな2方向ミラー分光型の計数機が有利です。一方、複数品種を同時並行で処理したい場合は、VC-200型の方が柔軟な運用が可能で、ピッキングカウンターとしての汎用性も高くなります。

⑤ 導入効果と活用事例

●計数精度向上

AI搭載パーツカウンターの導入により、多くの製造現場で

計数精度99.9%以上を実現しています。

●作業時間80%削減の実績

ある部品メーカーでは、ボルトの部品カウント作業にかかる時間を80%削減することに成功しました。従来は作業員3名で1日8時間かけていた作業が、カメラ式パーツカウンター導入後は1名が2時間で完了するようになったのです。このカウントする機械の導入により、生産カウンターとしての効率が飛躍的に向上しました。

●投資回収期間と費用対効果

維持費用とメンテナンス

- 日常メンテナンス:オペレーターによる簡単な清掃(ロット替えに5分程度)

- 定期メンテナンス:数年に一度

- 消耗品費用:ほぼなし

●様々な業界での活用事例

部品業界

ネジ、ビス、ボルト等部品計数機として活用し、月間100万個以上の部品数量カウントを実現。後工程の自動袋詰め機と連携し、完全自動化ラインを構築。

電子部品業界

微細なチップ部品の個数カウンターとして導入。0.5mmの極小部品も正確にカウントし、ピッキングカウンターとしての精度を大幅に向上。

農業機械業界

シードカウンターとして種子の計数に活用。形状が不均一な種子も、画像処理により正確にカウント。播種機への供給精度が向上。

⑥ 導入検討時のチェックポイント

●現状の課題を明確化する

導入検討の第一歩は、現状の計数作業における課題を明確にすることです。以下のチェックリストを参考に、自社の状況を整理してみてください。

- 部品カウント作業に何人の作業員が関わっているか

- 1日あたりの計数作業時間はどれくらいか

- 部品数量カウントミスによるトラブルは年間何件発生しているか

- 扱う部品の種類は何種類あるか(ネジ計数機、シードカウンターなど用途別)

- 最小サイズと最大サイズはどれくらいか

- 何個投入して何個に小分けするのか

- それはどのくらいのロットか

- 後工程(自動袋詰め機など)との連携は必要か

- 小分けされたパーツは何で受けているか

- コンテナか、袋か

- 現在のパーツの管理は何であるか。例コンテナ、袋

●作業時間80%削減の実績

維持費用とメンテナンス

品種切り替えの簡便性

多品種少量生産の現場で気になるのが品種切り替え時間です。AI搭載のカメラ式パーツカウンターなら、学習済みデータを呼び出すだけで切り替え完了。従来の個数カウンターのような複雑なパラメータ再設定は不要で、わずか1分で次の品種の部品カウントを開始できます。

オペレーター教育の簡素化

特別な技術知識は一切不要です。基本操作は「品種選択」「数量入力」「スタート」の3ステップ。AIが自動的に最適な設定を行うため、新人でも熟練者と同じ精度でカウントする機械を操作可能です。導入時の教育は半日程度で完了し、すぐに生産カウンターとして稼働できます。

●必要機能の優先順位付け

全ての機能を満たす万能なカウント装置はありません。自社にとって最も重要な機能は何かを明確にしましょう。

- 精度重視型:車用部品など、絶対にミスが許されない部品数量カウントが必要な場合(ただし、精度は100%ではありません。)

- 速度重視型:大量生産品で、とにかく処理速度が必要な生産カウンターとして

- 汎用性重視型:多品種少量生産で、ネジ、ビス、金属端子などの計数機からシードカウンターまで様々な用途に対応したい場合

●ROI(投資対効果)の計算

導入効果を数値化することで、経営層への説明も容易になります。

- 削減可能な人件費:部品カウント作業時間削減 × 時間単価

- ミス削減効果:年間ミス件数 × 1件あたりの損失額

- 生産性向上効果:カウントする機械の処理速度向上による増産可能数 × 利益率

⑦ AI搭載パーツカウンターがもたらす製造業の未来

ここまで、最新のAI搭載カメラ式パーツカウンターについて、その技術から選定方法まで詳しく解説してきました。

製造業を取り巻く環境は、人手不足、品質要求の高度化、納期短縮など、ますます厳しくなっています。しかし、AI搭載の計数機やカウント装置のような最新技術を活用することで、これらの課題を乗り越え、競争力を維持・向上させることが可能です。

特に重要なのは、この技術が単なる「数を数える個数カウンター」ではなく、AIによって成長し続ける「知能を持った生産パートナー」であるという点です。導入初期は基本的な部品カウント作業から始まりますが、使い込むほどに精度が向上し、やがては人間では気づかないような品質の異常も検知できるようになるでしょう。ネジ計数機として始まった装置が、やがて工場全体の品質管理システムの中核となることも珍しくありません。

製造業のDX(デジタルトランスフォーメーション)は、こうした一つ一つの工程の革新から始まります。部品数量カウントという基本的な工程だからこそ、その改善効果は工場全体に波及していくのです。ピッキングカウンターの自動化から始まり、自動袋詰め機との連携、そして工場全体のスマート化へとつながっていきます。

次のアクションステップ

- 現状分析:まずは自社の計数作業の現状を数値化してみましょう

- 情報収集:本記事を参考に、必要な機能と最適なカウントする機械を検討してください

- テスト:実際のパーツを使ったテストで、画像処理の効果を実感してください。テスト動画と報告書を作成します。

- 導入計画立案:段階的な導入計画を立て、確実な成果を目指しましょう

製造現場の省力化、高精度化は待ったなしの課題です。AI搭載のカメラ式パーツカウンターという最新技術を味方につけ、次世代の製造業への第一歩を踏み出してみませんか。シードカウンターからネジ計数機まで、あらゆる計数ニーズに対応する最新のカウント装置が、貴社の競争力強化をサポートします。

私たち松楽産業は、お客様の製造現場に最適なソリューションを提供し続けています。カメラ式パーツカウンターについてのご質問、テストのご要望など、お気軽にお問い合わせください。生産カウンターの導入から、ピッキングカウンター、自動袋詰め機との連携まで、トータルでサポートいたします。

株式会社松楽産業 計数機、計量機、給袋式包装機の専門メーカー「人ができることは人で、機械ができることは機械で」画像処理技術とAIで、貴社の部品カウント作業を革新します。

ブログでも計数機について詳しく掲載してますので是非、ご覧ください。